Hier anmelden!

»

Die Hörfreude Hörakustik GmbH & Co. KG mit Sitz in Staßfurt vertreibt in Sachsen-Anhalt an mittlerweile fünf Standorten qualitativ hochwertige Leistungen im Hörakustikhandwerk. In Dessau-Roßlau finden sich zudem zwei weitere Fachgeschäfte, die unter der Marke Hörfreude rechtlich selbstständig agieren. Die Hörfreude ist ein Familienunternehmen aus Sachsen-Anhalt mit dem Anspruch „Optimal hören für jedermann“.

Zur Anpassung individueller Hörsysteme wird in der Regel ein sog. „Ohrpassstück“ benötigt. Dieses verbindet das hinter dem Ohr sitzende Hörgerät über einen Schallschlauch oder ein Kabel mit dem Gehörgang des Trägers. Es dient der Verstärkung des Signals und der Ausgrenzung von Störschall zum besseren Verständnis von Sprache in belebter Umgebung. Ohrpassstücke sind Maßanfertigungen bzw. Unikate, die für jeden Träger von Hörgeräten individuell gefertigt werden.

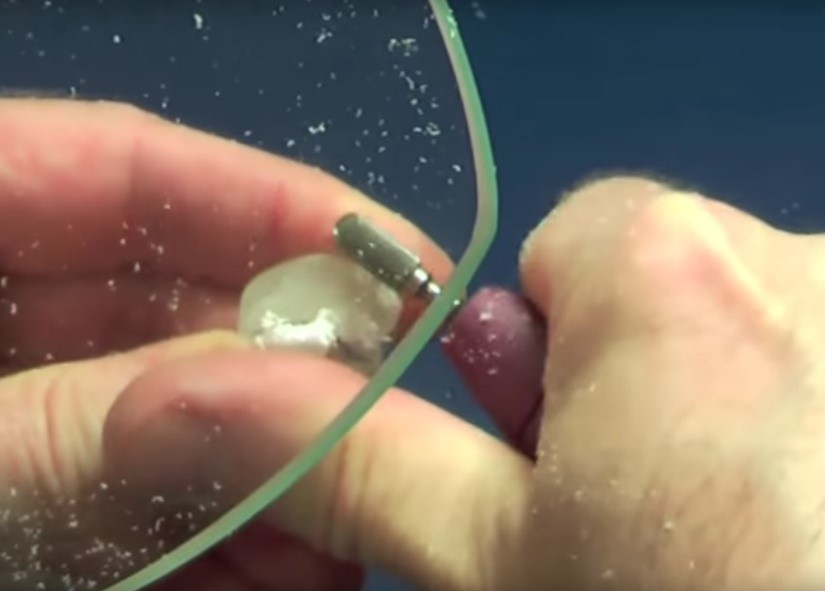

Ohrpassstücke werden traditionell in Handarbeit gefräst. Hierzu wird mit Abformmasse ein Ohrabdruck genommen. Dieser dient als Vorlage für eine Negativform aus Silikon. Der Guss ist nach der Aushärtung in vielfachen handwerklichen Schritten zu fräsen und nachzubearbeiten. Die spätere Passgenauigkeit und der Tragekomfort werden maßgeblich vom Können des Hörakustikers bestimmt. Die Qualität handgefertigter Ohrpassstücke unterliegt daher starken Schwankungen. Zudem werden Ohrpassstücke häufig nicht im Fachgeschäft selbst hergestellt, sondern in einem zentralen Labor oder bei einem Dienstleister. Dies erfordert den postalischen Versand der Ohrabdrücke. Neben den qualitativen Nachteilen der traditionellen Vorgehensweise spielen auch zeitliche Aspekte eine Rolle. Die aktuellen Lieferzeiten betragen ca. zwei bis vier Wochen. Die traditionelle Fertigung wirkt sich aufgrund der langen Lieferzeiten negativ für die Kunden aus.

Abbildung 1: Traditionelle manuelle Einzelfertigung

Abbildung 1: Traditionelle manuelle Einzelfertigung

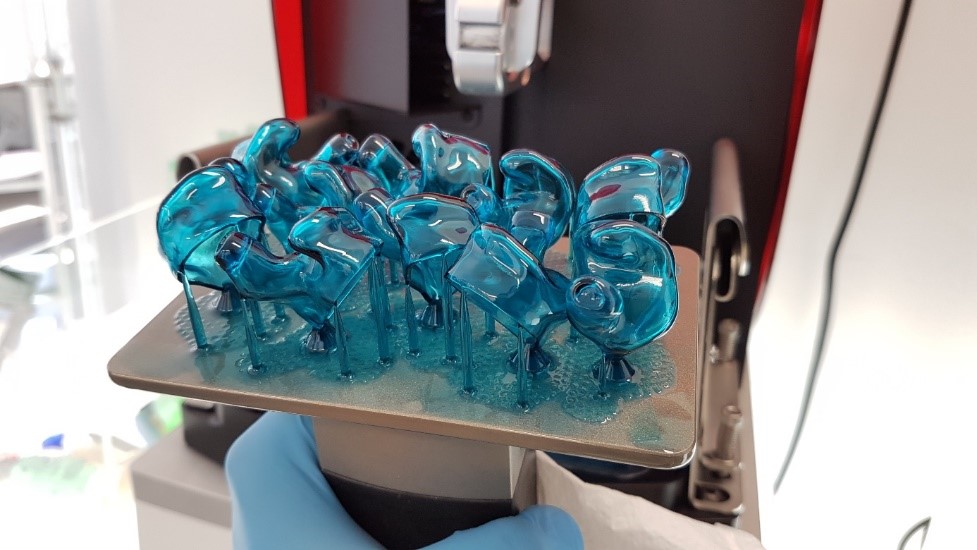

Das vorliegende Projekt plant die Umsetzung der Ohrpassstückfertigung im modernen 3D-Druck-Verfahren. Die Produktqualität kann hierdurch deutlich gesteigert werden. Moderne 3D-Drucker sind der Genauigkeit einer manuellen Fertigung weitaus überlegen. Sie fertigen mit einer Genauigkeit von wenigen Mikrometern. Auch die zeitliche Komponente lässt sich im 3D-Druck-Verfahren rationalisieren. Neben einer gleichbleibenden Produktqualität verkürzt sich die Lieferzeit auf lediglich zwei bis drei Tage zum Nutzen der Kundschaft.

Abbildung 2: Moderne 3D-Druck Fertigung

Abbildung 2: Moderne 3D-Druck Fertigung

Neben Ohrpassstücken lassen sich auch Gehörschutz (u.a. Lärmschutz, Schwimmschutz, Schlafschutz), Schalen für In-dem-Ohr-Hörgeräte und Schalen für professionelles In-Ear-Monitoring im 3D-Druck-Verfahren erstellen. Hierdurch ließen sich mittelfristig In-dem-Ohr-Hörgeräte und Gehörschutz „Made in Sachsen-Anhalt“ herstellen.

Der innovative Mehrwert des vorliegenden Projekts ggü. der traditionellen manuellen Fertigung ist u.a. in folgenden Punkten zu sehen:

- Weitestgehend medienbruchfreie Digitalisierung des gesamten Geschäftsprozesses zur Herstellung von Ohrpassstücken

- Digitalisierung des Ohrabdrucks mittels 3D-Streifenscanner direkt in den Fachgeschäften mit einer Messgenauigkeit von 20 µm

- Der Versandweg zum zentralen Labor / Dienstleister entfällt und ermöglicht kürzere Lieferzeiten sowie eine deutliche Portoersparnis

- Die externe Auftragsannahme von Hörakustikbetrieben ohne eigenen Scanner kann durch Scanner im zentralen Labor sichergestellt werden

- Medienbruchfreie Herstellung qualitativ hochwertiger und sehr passgenauer Ohrpassstücke, deutlich höhere Qualität und Genauigkeit als bei manueller Fertigung

- Reduzierung von Ausschuss durch CAD (digitales Abbild) vor der Herstellung

- Reduzierung von Materialverschwendung durch nicht mehr benötigte Negativabformung und Materialwegnahme im Fräsprozess - das Endprodukt wird direkt fast ohne Materialverschwendung gedruckt

- Zeit-, Arbeits- und Kostenersparnis durch Losfertigung (gesammelte Nachbearbeitung mehrerer Ohrpassstücke)

- Materialoffenheit des 3D-Druckers: es lassen sich unterschiedlichste UV-härtende Materialien für unterschiedliche Endprodukte (Ohrpassstücke, In-dem-Ohr Schalen, Gehörschutz, In-Ear-Monitoring) verwenden

- Die Durchlaufzeiten im Kundenprozess werden beschleunigt, Ohrpassstücke sind deutlich schneller verfügbar, die Versorgung kann schneller durchgeführt werden

- Höhere Kundenbindung und reduzierte Anzahl von Versorgungsabbrüchen

Mit Stand Oktober 2019 konnte das Projekt weitestgehend umgesetzt werden. Die Produktqualität ist bereits auf sehr hohem Niveau und wird immer weiter verbessert. Aktuell können Otoplastiken mit Standard- und Dünnschlauch gefertigt werden. Im November wird auch die Fertigung von Ex-Hörer Otoplastiken vorangetrieben und perfektioniert. Sämtliche Projektvorhaben werden bis Ende November 2019 umgesetzt sein. Die Projektdurchführung ist damit im Budget und im Zeitplan.

Das Projekt wird durch den Europäischen Fonds für regionale Entwicklung (EFRE) von der Europäischen Union (EU) finanziell bezuschusst. Die EU investiert damit in die Zukunftssicherheit des Hörakustikhandwerks in Sachsen-Anhalt. Die gesamte Wertschöpfung wird durch das Projekt weitestgehend wieder in Sachsen-Anhalt erbracht.